Rohstoffbedingte Einflüsse für das Schweißverhalten von thermoplastischen Kunststoffen

Für eine erste allgemeine Beurteilung des Ultraschall-Schweißverhaltens von thermoplastischen Kunststoffen können neben der Formteilgestalt auch die von den Rohstoffherstellern genannten Werkstoffdaten herangezogen werden, von denen die folgenden eine überschlägige Aussage auf das Schweißverhalten zulassen.

Dichte

Sie lässt im Vergleich zu den Grundtypen erkennen, ob größere Mengen an Zusätzen, ZB. Glasfasern (GF), Glaskugeln (GK), Asbest, Talkum o.a. enthalten sind, die das Schweißverhalten u. U. beeinflussen. In den meisten Fällen wird die Dichte durch diese Zusätze erhöht.

E-Modul

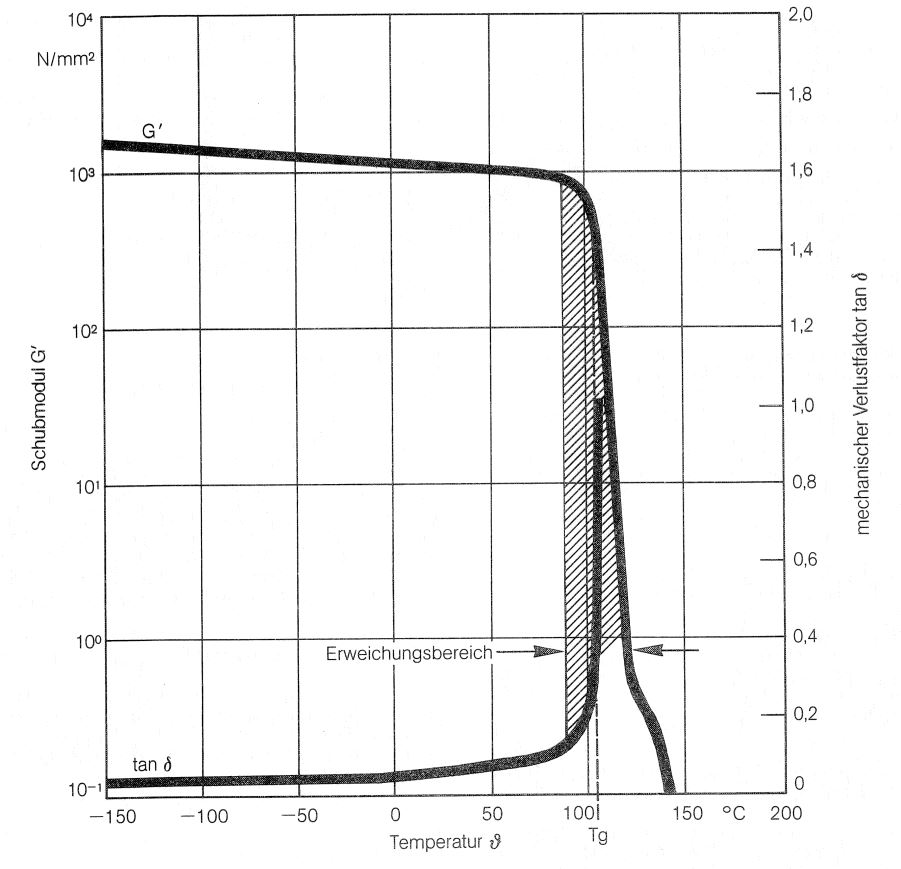

Günstige Schweißeigenschaften sind bei einem hohen und bis zur Glasübergangstemperatur konstanten E-Modul zu erwarten. Gleichzeitig soll der mechanische Verlustfaktor tan δ (Dämpfung) bis zur Glasübergangstemperatur niedrig und möglichst konstant sein. Diese günstigen Eigenschaften besitzen bei Raumtemperatur harte amorphe Kunststoffe. Die Schallwellen werden ohne größere Verluste an die Fügefläche herangeführt und in Wärme umgewandelt, Die meisten Verstärkungsstoffe erhöhen die Steifigkeit, wodurch sich auch der E-Modul erhöht.

amorphe Thermoplaste

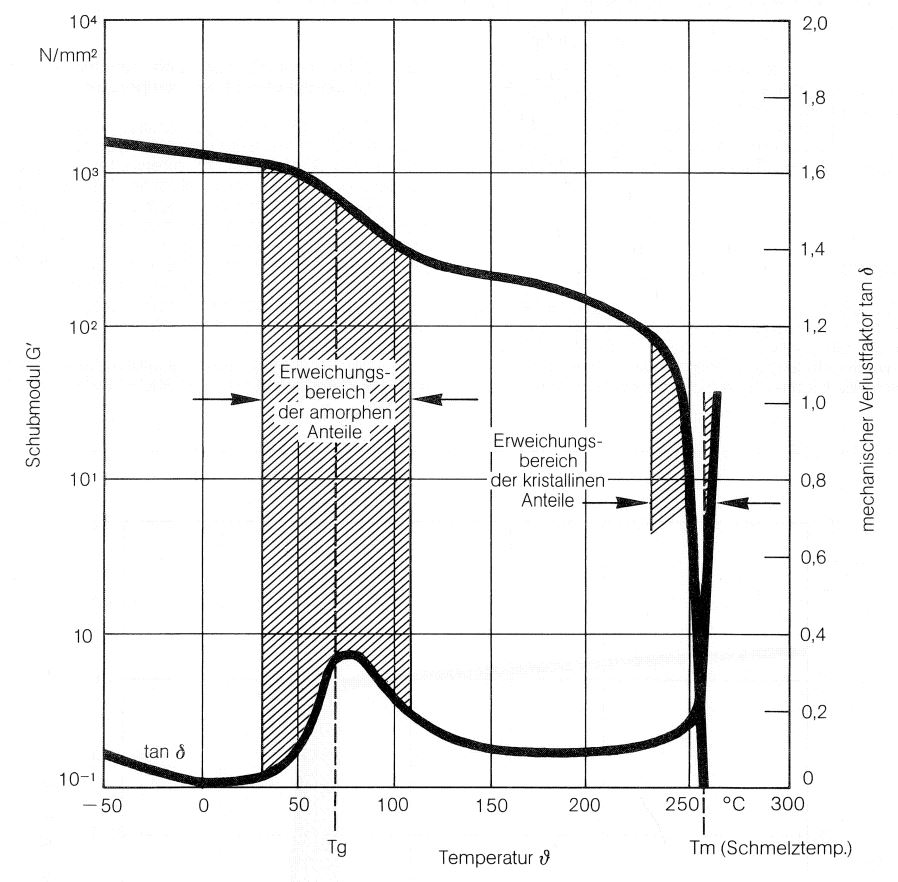

teilkristalline Thermoplaste

Der E-Modul wird bei ungefüllten thermoplastischen Kunststoffen auch vom Feuchtigkeitsgehalt, dem Kristallinitätsgrad sowie der Kristallorientierung und Eigenspannung beeinflusst. Auch bei verstärkten thermoplastischen Kunststoffen werden diese Einflussgrößen wirksam.

Ein stärkerer Abfall der E-Modulkurve bis zur Glasübergangstemperatur (TG) oder bis zum Schmelzbereich (TM) ist gleichbedeutend mit einem Anstieg des mechanischen Verlustfaktors und bewirkt eine stärkere Dämpfung der Schallwellen auf dem Weg zur Fügefläche. im allgemeinen sind die Energieverluste bei den teilkristallinen Kunststoffen höher als bei den harten amorphen Kunststoffen. Formteile gleicher Gestalt erfordern bei teilkristallinen Kunststoffen meist eine höhere Generatorausgangsleistung oder längere Schweißzeit und eine höhere Amplitude gegenüber solchen aus amorphen Kunststoffen. Generell ist eine kurze Schweißzeit anzustreben.

Schmelzwärme bzw. Wärmeinhalt und spezifische Wärmekapazität cp

Je höher der Wert vor allem bei der Glasübergangstemperatur bzw. im Schmelzbereich liegt, desto mehr Energie muss zum Plastifizieren des Materials in der Fügezone aufgewendet werden. Das bedeutet eine längere Schweißzeit oder ggf. eine leistungsstärkere Ultraschallschweißanlage, letzteres ist zu bevorzugen.

Schmelzbereich bzw. thermoplastischer Bereich Die Erwärmung der Fügezone über den Schmelzbereich hinaus muss durch die Wahl geeigneter Schweißparameter sichergestellt sein.

Schallgeschwindigkeit

Die Schallgeschwindigkeit im Kunststoff ist temperaturabhängig und dort von Bedeutung, wo das Formteil als Schallleiter wirkt, z. B. beim Fernfeldschweißen.

Schmelzeviskosität

Die Viskosität einer Kunststoffschmelze (z.B. ausgedrückt durch den Schmelzindex MFI) beeinflußt das Schweißverhalten.

Hochmolekulare, zähfließende Kunststoffe, gekennzeichnet durch einen niedrigen MFI, benötigen in der Regel mehr Energie zum Aufschmelzen. Das ist gleichbedeutend mit einer längeren Schweißzeit bzw. es wird eine höhere Ausgangsleistung des Ultraschall-Schweißgerätes benötigt.

Kunststoffe mit einer niedrigen Schmelzeviskosität, gekennzeichnet durch einen hohen MFI, schmelzen schneller. Schmelze kann hierbei schlagartig aus der Fügezone austreten. Um dieses zu vermeiden, müssen Schweißdruck, Schweißzeit, Amplitude, Triggerung und Fügezonengestaltung besonders sorgfältig aufeinander abgestimmt werden.

Die meisten Verstärkungs- und Füllstoffe erhöhen die Schmelzeviskosität, die Schmelze fließt zäher. Geringe Mengen einiger Füllstoffe, z B, Glimmer, Talkum, verringern die Schmelzeviskosität, die Schmelze fließt leichter und schneller.

Verstärkungsstoffe, Füllstoffe und andere Zusätze

Verstärkungsstoffe:Glasfasern, Glaskugeln, Kohlefasern, Talkum, Asbest, u, a.

Füllstoffe: Holzmehl, Kreide und weitere mineralische und organische Füllstoffe

Weitere Zusätze: Stabilisatoren, Gleitmittel, Farbmittel, Weichmacher, flammhemmende Zusätze, antistatische Ausrüstungen u. a.

Die Art und die Menge dieser Zusätze können sich auf das Schweißverhalten und das Schweißergebnis auswirken. Die Konstruktion der Formteile und die Schweißbedingungen sind hierauf abzustimmen.

Einfluss der Herstellungsbedingungen der Formteile auf das Schweißverhalten

Mit Ultraschall geschweißt werden vorwiegend spritzgegossene Formteile. In Sonderfällen auch Formteile, die durch Blasformen, Warmformen oder Extrudieren hergestellt sind.

Die Formteile müssen unter typgerechten Bedingungen hergestellt sein. Ursachen für Fehlschweißungen liegen oft unsachgemäße Herstellbedingungen zugrunde.

FeuchtigkeitseinfIuss

Durch einen zu hohen Feuchtigkeitsgehalt bestimmter Thermoplaste entstehen bei der Spritzgußfertigung wie auch bei der Schweißung Schäden durch Schlieren, Blasen oder porige Gefüge. Das verringert die Gebrauchstauglichkeit, das optische Aussehen und mindert die Qualität der Schweißverbindung. Zu feuchte Thermoplaste sollten daher vor dem Schweißen getrocknet werden.

Bei einer Reihe von Kunststoffen, z.B. Polyamidtypen, ist die erstrebte maximale Zähigkeit erst durch Konditionierung (Feuchtigkeitsaufnahme) zu erzielen. Neben dieser erwünschten Erhöhung des Feuchtigkeitsgehaltes nehmen auch einige andere Thermoplastformteile aus der Atmosphäre unerwünschte Feuchtigkeit auf.

Da eine Ultraschall-Schweißung feuchter Formteile in beiden Fällen zu schlechten Ergebnissen – poröse Schweißnähte, längere Schweißzeit – führt, ist eine Konditionierung erst nach der Ultraschall-Schweißung vorzunehmen. Feuchtigkeitsempfindliche Formteile müssen bis zur Verschweißung geschützt (z.B. in PE-Beuteln) gelagert werden. Beim Nieten und Bördeln von Polyamidteilen mit Ultraschall kann ein geringer Feuchtigkeitsgehalt von Vorteil sein. Die in den Datenblättern der Rohstoffhersteller enthaltenen Angaben über Trocknung und Verarbeitung sind zu beachten.

FeuchtigkeitseinfIuß

Durch einen zu hohen Feuchtigkeitsgehalt bestimmter Thermoplaste entstehen bei der Spritzgußfertigung wie auch bei der Schweißung Schäden durch Schlieren, Blasen oder porige Gefüge. Das verringert die Gebrauchstauglichkeit, das optische Aussehen und mindert die Qualität der Schweißverbindung. Zu feuchte Thermoplaste sollten daher vor dem Schweißen getrocknet werden.

Bei einer Reihe von Kunststoffen, z.B. Polyamidtypen, ist die erstrebte maximale Zähigkeit erst durch Konditionierung (Feuchtigkeitsaufnahme) zu erzielen. Neben dieser erwünschten Erhöhung des Feuchtigkeitsgehaltes nehmen auch einige andere Thermoplastformteile aus der Atmosphäre unerwünschte Feuchtigkeit auf.

Da eine Ultraschall-Schweißung feuchter Formteile in beiden Fällen zu schlechten Ergebnissen – poröse Schweißnähte, längere Schweißzeit – führt, ist eine Konditionierung erst nach der Ultraschall-Schweißung vorzunehmen. Feuchtigkeitsempfindliche Formteile müssen bis zur Verschweißung geschützt (z.B. in PE-Beuteln) gelagert werden. Beim Nieten und Bördeln von Polyamidteilen mit Ultraschall kann ein geringer Feuchtigkeitsgehalt von Vorteil sein. Die in den Datenblättern der Rohstoffhersteller enthaltenen Angaben über Trocknung und Verarbeitung sind zu beachten.

Einfluss der Verarbeitungsbedingungen

Eine ungünstige oder nicht materialgerechte Werkzeugauslegung sowie falsch gewählte Verarbeitungsbedingungen können bei der Spritzgießfertigung von Formteilen zu Einflüssen führen, die schlechte Schweißergebnisse zur Folge haben.

Diese können u.a. sein:

- Maßschwankungen (Schwindung, Nachschwindung, Verzug)

- Gewichtsschwankungen (Füllungsgrad)

- Oberflächenfehler (Einfallstellen, mangelhafte Fügeflächenkontur)

- Inhomogenitäten (Lunker, Fließnähte, Spannungen)

- Verarbeitungsfehler (Zersetzung, Entmischung)

- zu hohe innere Spannungen (besonders bei amorphen Kunststoffen).

Mindestlagerdauer

Spritzgussteile aus teilkristallinen thermoplastischen Kunststoffen sollen nicht unmittelbar nach der Entnahme aus der Spritzgießmaschine verschweißt werden, weil eine Nachschwindung in verschweißten Teilen unerwünschte Spannungen (Verzug) oder sogar eine Zerstörung hervorrufen kann. Eine Mindestlagerdauer zwischen Spritzgussfertigung und Ultraschallschweißung von 24 h ist daher notwendig. Spritzgussteile aus amorphen thermoplastischen Kunststoffen erfordern diese Mindestlagerdauer nicht.

Regenerat

Die Gültigkeit der vorstehenden Aussagen bezieht sich auf die Verwendung von Originalmaterial. Die Zugabe von größeren Mengen Regenerat kann die Schweißeigenschaften bei Formteilen ungünstig beeinflussen.

Formtrennmittel, Verunreinigungen

Ablagerungen von Formtrennmitteln oder Verunreinigungen auf der Fügefläche sind zu vermeiden. Kann auf Formtrennmittel nicht verzichtet werden, so ist zu beachten, dass die Formteile unterschiedliche Mengen des Formtrennmittels auf der Fügefläche aufweisen, und die Schweißeigenschaften nachteilig beeinflussen können. Gegebenenfalls müssen die Formteile gereinigt werden.