Ultraschallschweißen von Formteilen und Halbzeugen aus thermoplastischen Kunststoffen entsprechend DIN 1910 Teil 3 und DIN 16 960, Blatt 1, werden die Formteile an den Fügeflächen bzw. Verbindungsflächen vorzugsweise ohne Schweißzusatz durch Einwirkung von Ultraschall erwärmt und plastifiziert und unter Anwendung von Druck geschweißt, Die Kraft wird von Hand oder mechanisch aufgebracht. Kraft und Schwingungsrichtung verlaufen im allgemeinen rechtwinklig zu den Fügeflächen. Das Schweißen kann taktweise oder kontinuierlich erfolgen.

Beim Ultraschallschweißen werden die vom Generator erzeugten elektrischen Schwingungen im Ultraschallbereich im Ultraschallwandler (Schallkopf, Konverter) in mechanische Schwingungen gleicher Frequenz umgewandelt und über das Transformationsstück (Booster) und die Sonotrode den Werkstücken zugeleitet. Dabei arbeiten Generator, Ultraschallwandler, Zwischenstück und Sonotrode in Resonanz.

Die Erwärmung im Fügebereich erfolgt durch die Absorption der mechanischen Schwingungen, durch die Reflexion der Schwingungen in der Fügezone und durch die Grenzflächenreibung der Fügeflächen. Zum Erzielen einer reproduzierbaren guten Schweißqualität sind neben der richtigen Auswahl des Ultraschall-Schweißgeräts die rohstoffbedingten Einflüsse der thermoplastischen Kunststoffe, die Herstellbedingungen und die konstruktive Gestaltung der Formteile (Werkstücke), die Ausbildung der Fügefläche und das Arbeiten mit optimierten Schweißparametern von wesentlichem Einfluß.

Nach dem gleichen Prinzip wie das Ultraschall-Schweißen von thermoplastischen Kunststoffen arbeiten die unter Punkt 8 näher beschriebenen Verfahren.

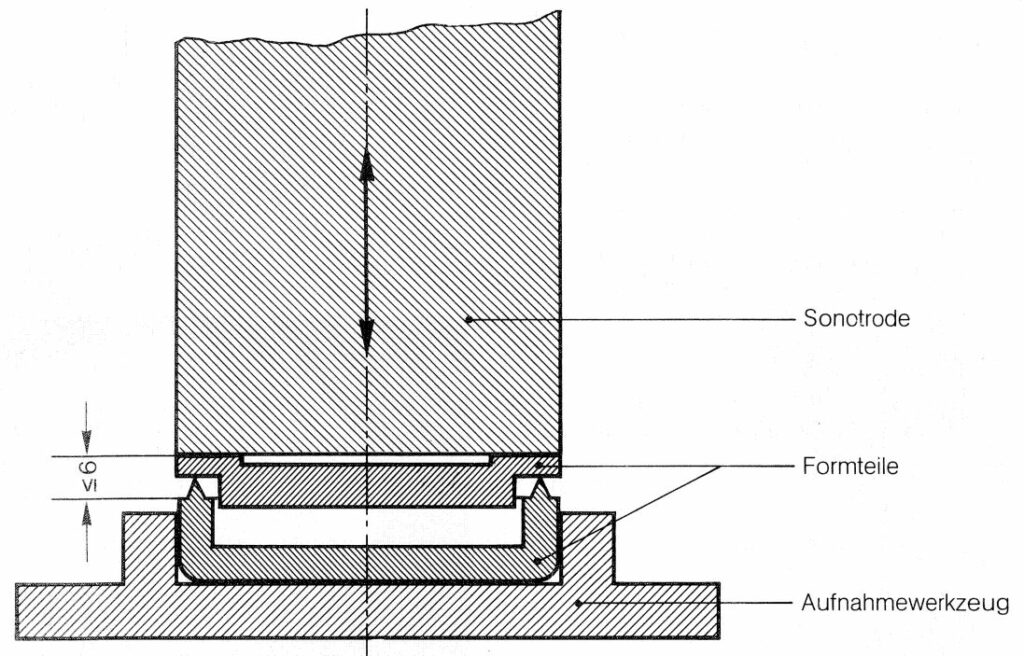

Nach DIN 16 960 unterscheidet man das Nahfeld- und das Fernfeld-Ultraschallschweißen.

Nahfeldschweißen (direktes Ultraschallschweißen)

Die Fügefläche liegt nahe der Sonotrodenstirnfläche, d. h. die Entfernung Kontaktfläche Sonotrode/KunststoffFormteil zur Fügefläche kann bis ca. 6 mm betragen.

FernfeIdschweißen (indirektes Ultraschallschweißen)

Die Entfernung der Kontaktfläche Sonotrode / Kunststofformteil zur Fügefläche ist größer als ca. 6 mm. Die Ultraschallenergie wird durch die obere Formteilwandung hindurch zur Fügefläche geleitet. Es lassen sich deshalb nur genügend steife Kunststoffteile (z. B. PS, ABS, SB, PMMA) mit dem indirekten Ultraschallschweißverfahren verbinden. Auch eine Reihe teilkristalliner Kunststoffe (z.B. POM, PETP, PBTB, PA) lassen sich bei günstiger Formteilgeometrie auch im Fernfeld schweißen.

Der zwischen Sonotrodenstirnfläche und Fügefläche liegende Kunststoff wird kaum erwärmt.

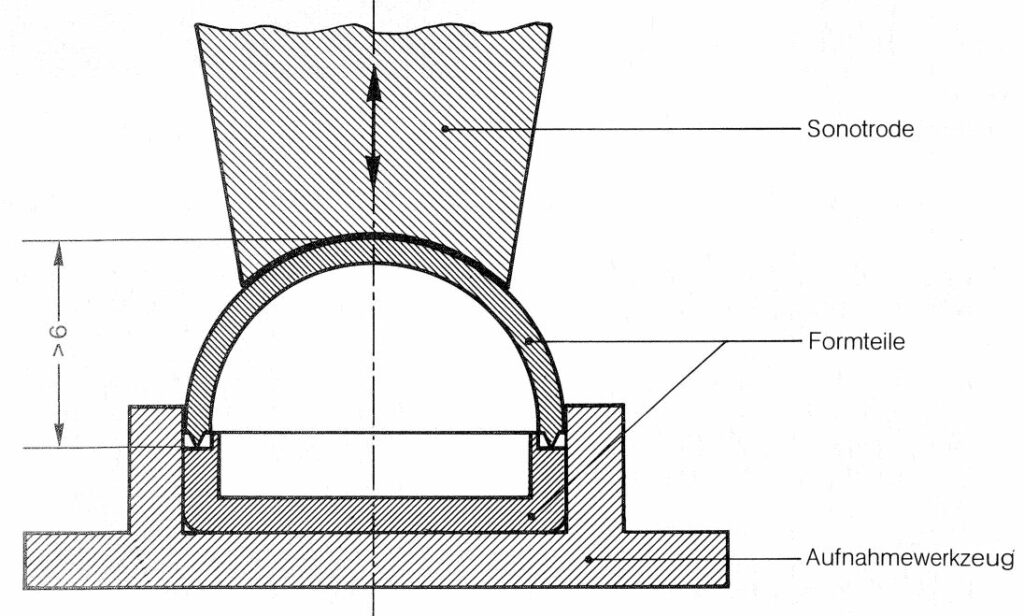

Schweißen mit eingelegter Dichtung

Beim Ultraschallschweißen lassen sich in der Regel dichte Verbindungen herstellen. Das gilt für die meisten Fügeflächenausbildungen, jedoch in besonderer Weise für Quetschnähte. in Sonderfällen werden Dichtschweißungen über eine eingelegte elastische Dichtung (z.B. O-Ringe) erzielt.

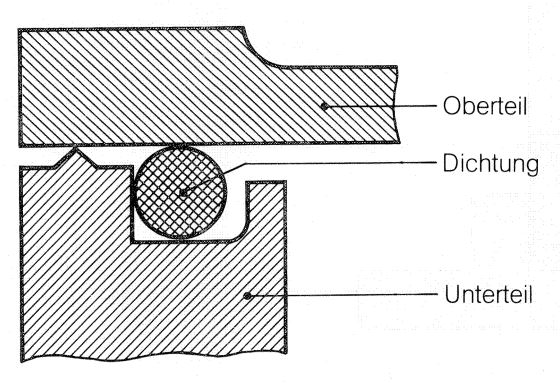

Schweißen von Formteilen spritzgegossen, extrudiert, blasgeformt, thermogeformt mit Halbzeugen bzw. Folien

Wenn keine Energierichtungsgeber vorhanden sind, bzw. nur mit sehr hohem Aufwand angebracht werden können, empfiehlt es sich, das Punktschweißverfahren, einzusetzen..

Beim Ultraschallschweißen von Folien mit spritzgegossenen, extrudierten, blasgeformten bzw. thermogeformten Formteilen oder mit Folien sollten Sonotroden mit Profilierungen (Rautierungen, Rändelungen) an der Schweißfläche verwendet werden.

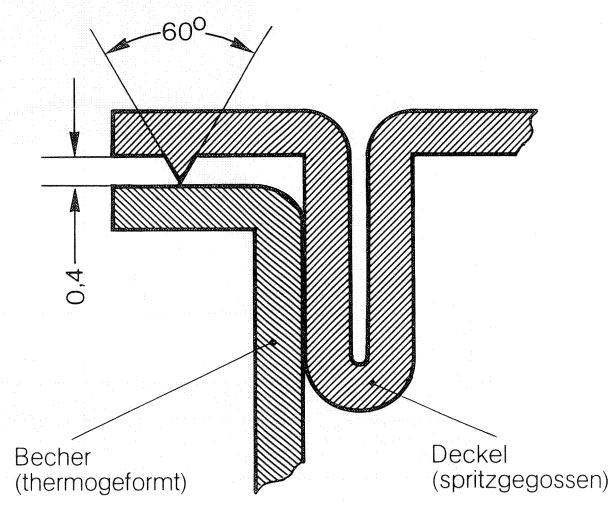

Schweißen von Formteilen Kombination spritzgegossener, extrudierter bzw. thermogeformter Teile

Spritzgegossene Formteile können mit blasgeformten, extrudierten bzw. thermogeformten Formteilen geschweißt werden. Der Energierichtungsgeber wird an den spritzgegossenen Formteilen angespritzt. Die Formteile sollten möglichst aus dem gleichen Kunststofftyp bestehen.

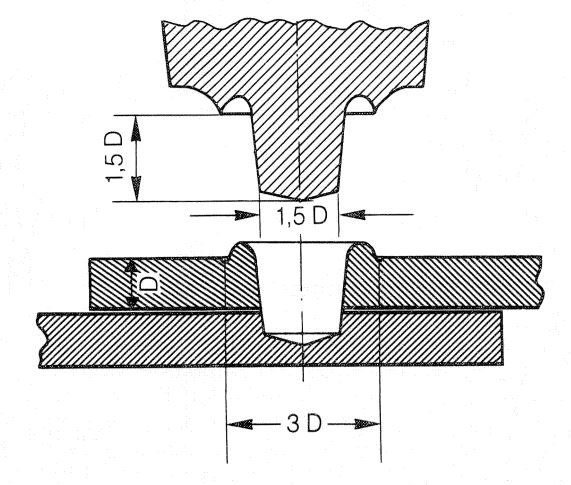

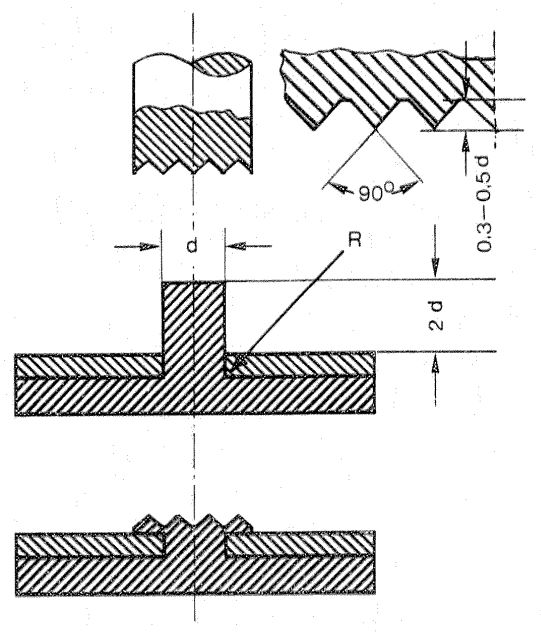

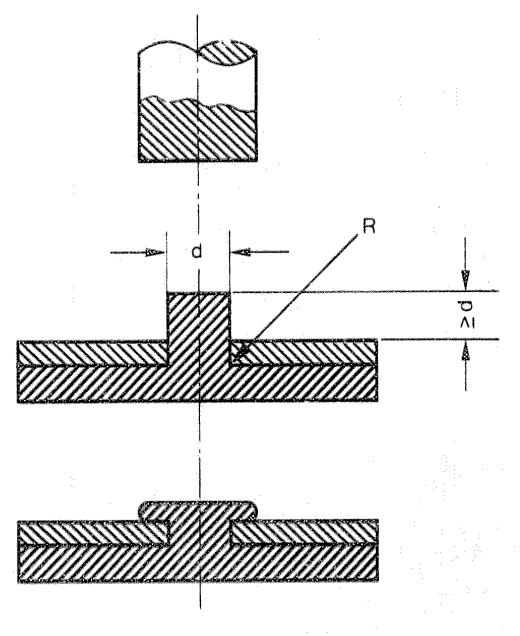

Punktschweißen

Das Ultraschall-Punktschweißen wird überwiegend dort eingesetzt, wo z. B. flächige Formteile ohne Nahtvorbereitung (ERG) verbunden werden sollen (z B. Halbzeuge, thermogeformte, blasgeformte, extrudierte und großflächige Formteile). Die Sonotrodenspitze dringt durch das Oberteil hindurch in das Unterteil ein. An den Berührungsflächen der Formteile entsteht Wärme, durch die das Material plastifiziert und miteinander verschweißt wird. Der verdrängte Kunststoff fließt nach oben und bildet eine ringförmige Erhebung. Die Rückseite des Unterteils bleibt weitgehend frei von Markierungen. Die Formteile werden zweckmäßig durch Spannvorrichtungen fixiert. Die Materialdicke des an der Sonotrode anliegenden Formteiles sollte 8 mm nicht überschreiten. Das Punktschweißen kann auch mit einem ortsbeweglichen Ultraschall-Handschweißgerät ausgeführt werden.

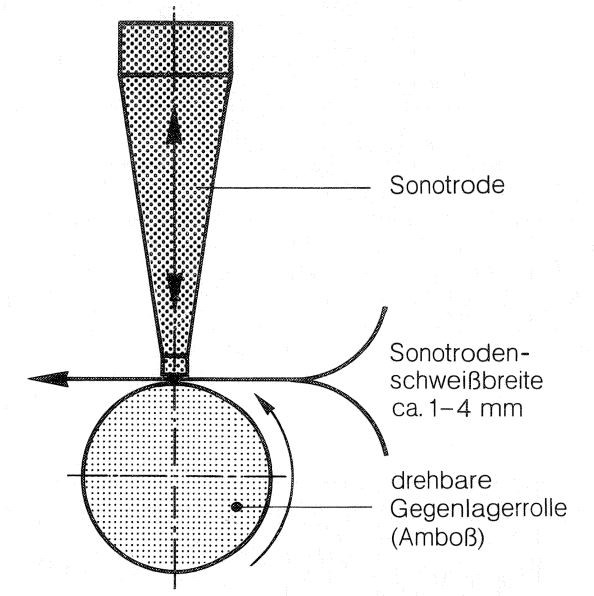

Ultraschall-Nahtschweißen, kontinuierlicher Antrieb durch die Sonotrode

Das Schweißen von Formteilen und Halbzeugen (Folien, Gewebe, Platten, Profile) erfolgt nahtförmig. Mit Hilfe spezieller „Ultraschall-Nähmaschinen” können Gewebe, Gewirke und Folien „genäht, gesäumt, plissiert, geheftet und geprägt” werden. Der Anteil an Naturfasern kann bis zu 35% betragen.

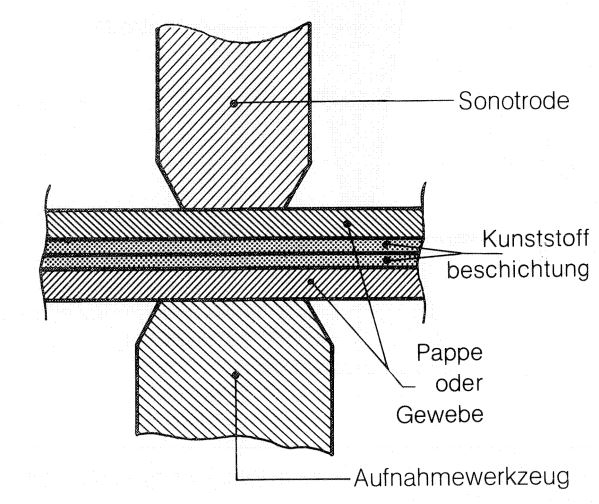

Schweißen beschichteter Pappen oder Gewebe

Eine Verbindung kunststoffbeschichteter Pappen oder Gewebe ist durch eine Ultraschall-Schweißung möglich. Dabei durchdringt die Ultraschallenergie den Trägerwerkstoff und schweißt die Beschichtung zusammen. Es ist zweckmäßig, die Sonotrodenstirnfläche zu riffeln.

Umformen mit Ultraschall

Formteile aus thermoplastischem Kunststoff können durch Ultraschall plastifiziert und umgeformt werden. Diese Möglichkeit nutzt man z. B. beim Nieten, Bördeln und Verdämmen. Von besonderem Vorteil ist, daß im Vergleich zum Umformen mit warmem Stempel, die Sonotrode beim Umformprozeß kalt bleibt und somit gleichzeitig die Aufgabe des Kühlstempels übernimmt.

Um die Plastifizierung schnell einzuleiten, ist es günstig, das zu bearbeitende Formteil zu arretieren. Schwingt dagegen das Formteil in Resonanz mit, müssen längere Bearbeitungszeiten angesetzt werden. Dies kann sich nachteilig auf die Qualität des Formteils auswirken. Beim Umformen mit Ultraschall ist zu beachten, dass die Plastifizierung zunächst an der Oberfläche einsetzt und von dort aus in tiefere Zonen vordringt. Anzustreben ist hierbei, dass die umzuformenden Bereiche im plastifizierten Zustand geformt werden. Die Umformbedingungen sind deshalb sehr genau auf den Kunststoff und die Fügeaufgabe abzustimmen. Werden nicht genügend plastifizierte Zonen umgeformt, ist mit Spannungsrissen und/oder mit dem Nachlassen der Belastbarkeit zu rechnen. Für Umformaufgaben können die üblichen Ultraschallschweißgeräte eingesetzt werden.

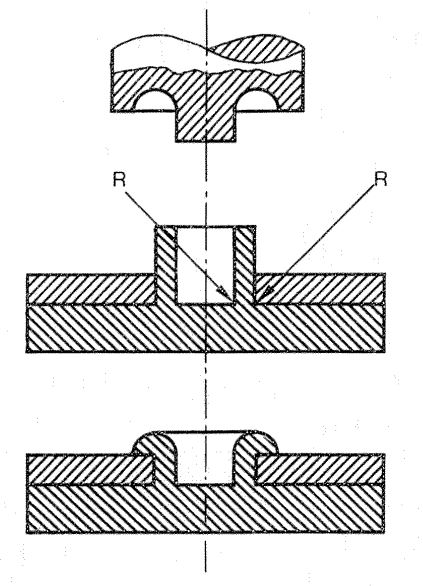

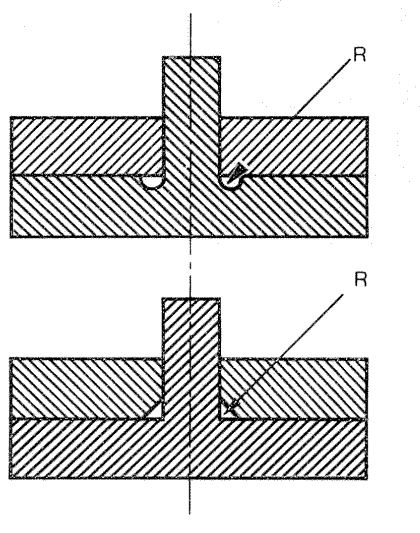

Nieten

Wie beim Ultraschall-Schweißen dient beim Ultraschall-Nieten die Sonotrode zur Übertragung der mechanischen Schwingungsenergie auf den Nietzapfen. Sie ist das Nietwerkzeug und wird gemäß der gewünschten Nietkopfausbildung sowie der Anzahl der in einem Takt zu nietenden Zapfen hergestellt. Dabei ist es möglich, mehrere Nietungen mit einer Sonotrode auszuführen. Beim Nieten von Großteilen (z. B. Armaturentafeln in der Automobilindustrie) werden Mehrkopfanlagen eingesetzt.

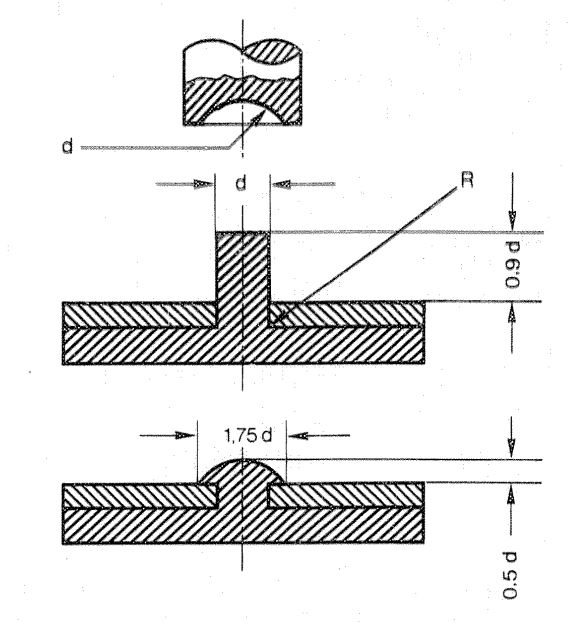

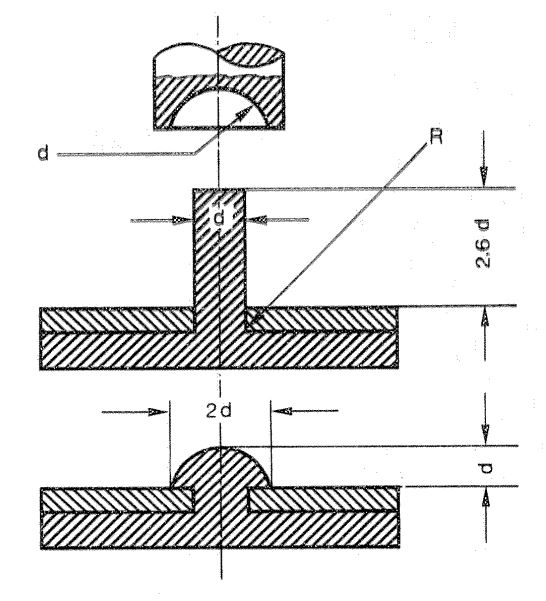

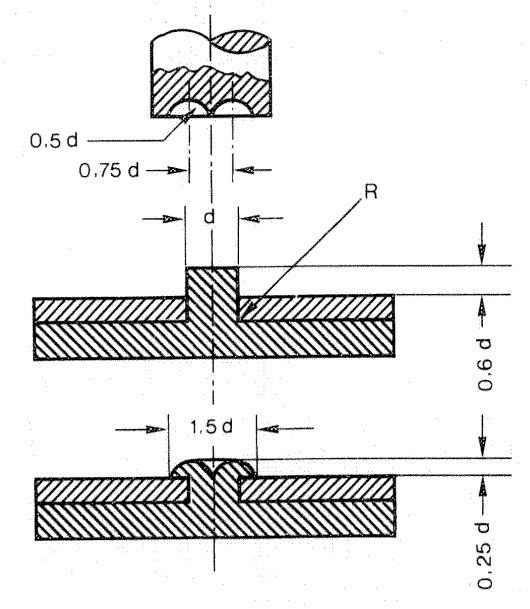

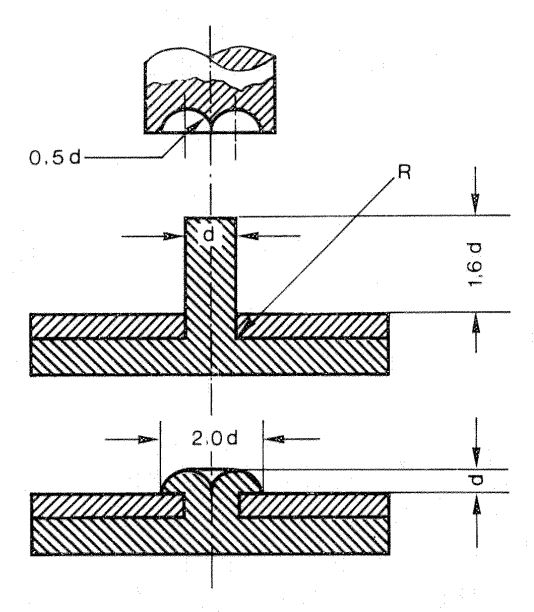

| Darstellung von Sonotrodenform, Werkstück und ausgebildetem Nietkopf | Kopfausbildung | Darstellung von Sonotrodenform, Werkstück und ausgebildetem Nietkopf | Kopfausbildung | Nietzapfendurchmesser |

|---|---|---|---|---|

| A |  | B | d > 1-5 |

| C |  | D | d > 2 |

| E |  | F | d > 0,5 |

| G |  | H |

Die Nietzeit (»Schweißzeit«) ist abhängig vom Werkstoff und dem Nietschaftdurchmesser. Sie liegt bei ca. 1 bis 3 s. In vielen Fällen ist es günstig, mit Niederhalter zu arbeiten. Folgende Punkte sind beim Nieten zu beachten:

- Anpassen des Nietschaftüberstandes an die Nietkopfform (der überstehende Nietschaft soll dem Volumen des Nietkopfes entsprechen),

- langsame Absenkgeschwindigkeit der Sonotrode,

- geringe Anpreßkraft und im allgemeinen höhere Amplituden als beim Ultraschallschweißen,

- Haltezeit bis zum Erstarren des Nietkopfes,

- Verschleiß der Sonotrodenform (vor allem beim Nieten glasfaserverstärkter Kunststoffe).

Der Nietzapfen ist in den meisten Fällen an das Formteil angespritzt. Die Anbindung des Nietzapfens sollte nicht scharfkantig, sondern mit einem möglichst großen Radius versehen werden. Dies verhindert ein Plastifizieren oder Reißen in diesem Bereich. Bewährt haben sich die Schaftausbildungen H.

Das mit dem Kunststoff zu nietende Teil erhält einen dem Nietschaft angepaßten Durchbruch mit einem geringen Übermaß (Spielpassung). Der Zapfenüberstand und die Nietkopfausbildung richten sich nach dem

- zu nietenden Werkstoff

- der gewünschten Festigkeit

- den Nietschaftabmessungen

- den Maßtoleranzen bei einer Mehrfachnietung.

Das Bild zeigt häufig eingesetzte Nietkopfformen.

Die Nietkopfausbildungen A und B werden vorzugsweise für dünne Zapfen bis etwa 3 mm eingesetzt. Besonders bewährt haben sich die Kopfausbildungen C und D. Bei diesen Formen ist die Kontaktfläche zwischen Sonotrode und Nietzapfen durch die zentrale Spitze, die mittig angreifen muß, zunächst sehr klein. Hierdurch wird die Ultraschallenergie eingeleitet. Die Kopfausbildung D wird aufgrund der guten Festigkeitswerte bevorzugt verwendet.

Bei der Ausführung E wird die Sonotrodenstirnseite mit einer Kordierung (Waffelmuster) versehen. Diese Nietkopfform hat sich bei Einzel- und besonders bei Mehrfachnietungen bewährt. Dabei wird der Nietbereich an der Sonotrodenstirnfläche großflächig kordiert. Positionsungenauigkeiten zwischen Sonotrode und Nietzapfen sowie Maßtoleranzen im Abstandsmaß mehrerer Nietstellen, können damit ausgeglichen werden.

Bei größerem Nietzapfendurchmesser empfiehlt es sich, besonders um Einfallstellen beim Spritzen der Teile zu vermeiden, Hohlzapfen, Ausführung G, oder mehrere dünne Zapfen einzusetzen.

Beim Nieten glasfaserverstärkter Thermoplaste wird gegenüber dem gleichen Kunststoff ohne Glasfaserzusatz eine höhere Ultraschalleistung benötigt.

Da die Nietsonotroden bei glasfaserverstärkten Kunststoffen einem verhältnismäßig großen Verschleiß unterworfen sind, muß die Sonotrodenarbeitsfläche verschleißfest ausgeführt werden.

Beim Nieten der Werkstoffe PA, POM, PETP und PBTP müssen neben der optimierten Ausbildung der Nietkopfform die Nietbedingungen besonders angepasst werden. Vorzugsweise werden die Formen C, D, E sowie höhere Amplituden und Leistungen als bei harten amorphen Kunststoffen verwendet. Die Anbindung des Nietschaftes sollte mit einem ausreichend großen Radius versehen werden, H.

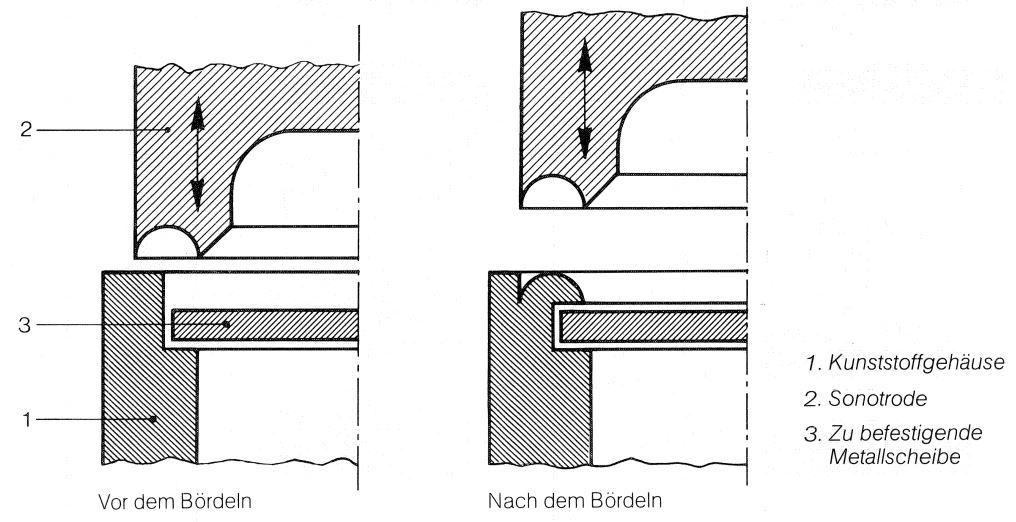

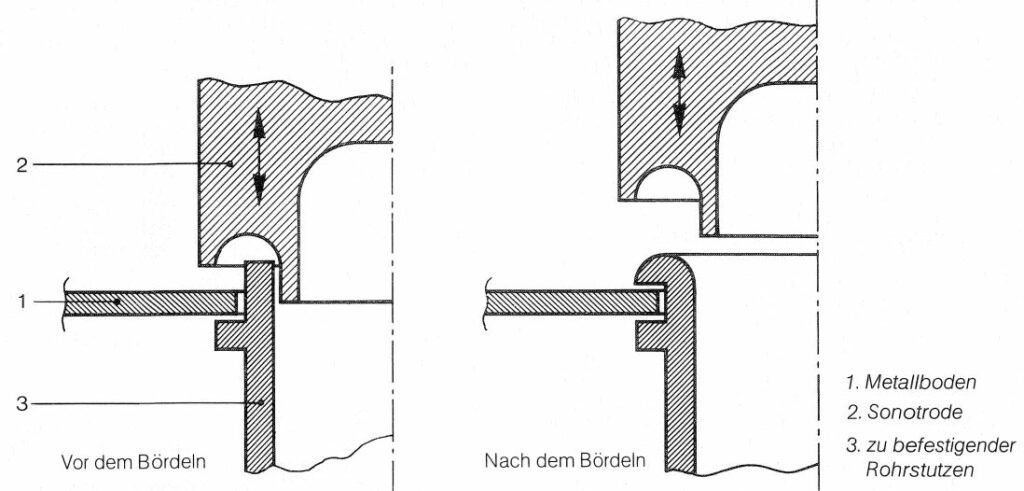

Bördeln

Wie in der Metallbearbeitung können auch Formteile aus Kunststoff gebördelt werden. Auf diese Weise lassen sich Bauteile aus Kunststoff untereinander und in Kombination mit artfremden Werkstoffen verbinden. Je nach Aufgabe ist die Sonotrode an ihrer Arbeitsfläche zu profilieren, um Ränder, Zapfen, Vorsprünge oder sonstige Befestigungshilfen zu plastifizieren und umzuformen.

Bördelungen mit Ultraschall sind besonders wirtschaftlich. Die Bearbeitungszeiten sind mit den üblichen Zyklen beim Ultraschallschweißen von Formteilen vergleichbar. Beim Einbördeln von Glasteilen darf die Sonotrode das Glasteil nicht berühren.

Verdämmen

Das Ultraschall-Verdämmen stellt ein dem Bördeln ähnliches Bearbeitungsverfahren zum Befestigen von artgleichen oder artfremden Werkstoffen miteinander dar. Dabei wird der von der Sonotrode plastifizierte Kunststoff in Aussparungen, Hinterschneidungen oder Bohrungen gedrückt. Durch dieses Verfahren wird eine unlösbare Verbindung der Teile hergestellt.

Einbetten von Metallteilen mit Ultraschall

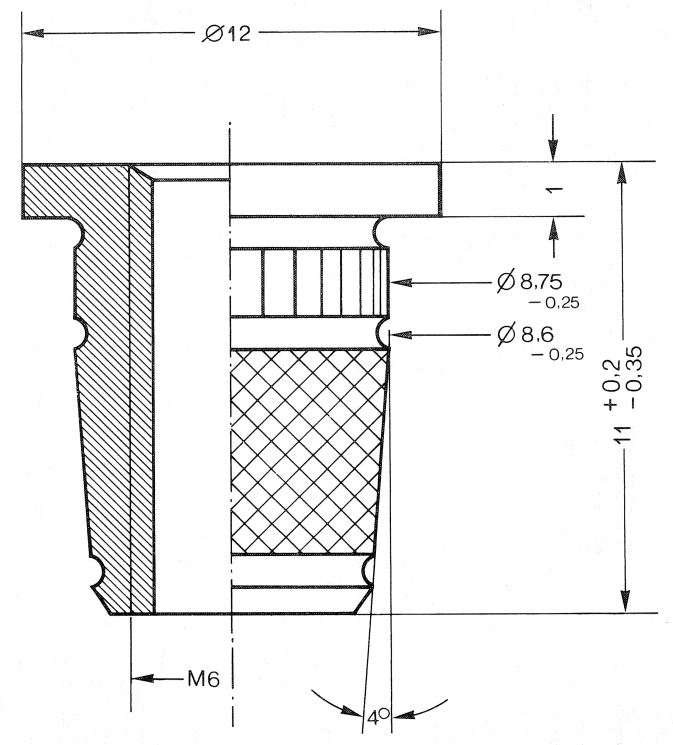

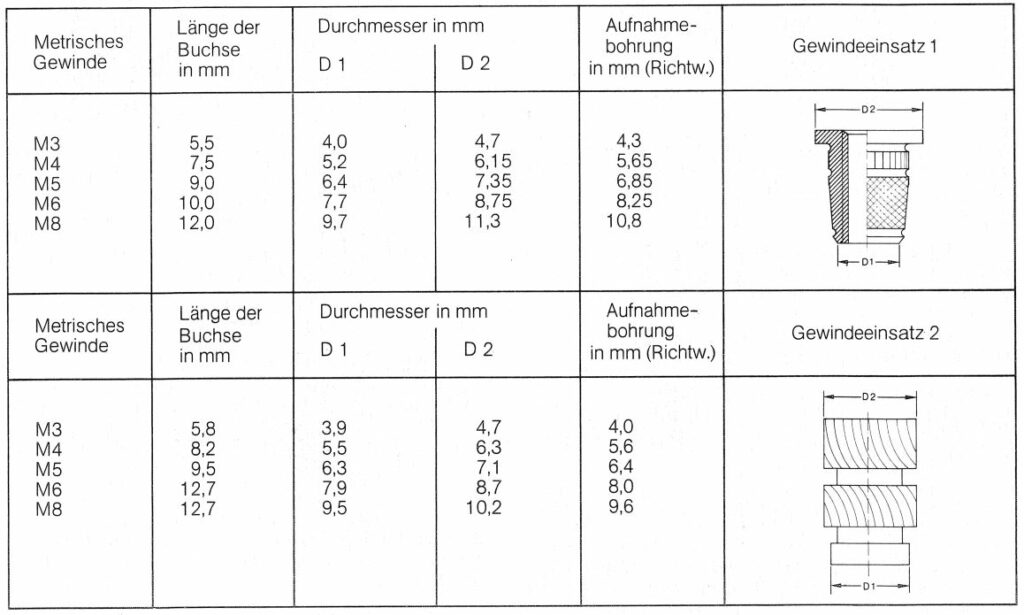

Gewindeeinsätze, Gewindestifte oder andere Metallteile können mittels Ultraschall in thermoplastische Kunststoffe eingebettet werden. Je nach Größe und Gestaltung der Metallteile lassen sich hohe Verdreh- und Ausreißfestigkeiten erzielen.

Bei günstigen Höhenunterschieden der Einbettebenen können gleichzeitig mehrere Teile mit einer zusammengesetzten λ-Sonotrode in einem Arbeitsgang eingebettet werden. Die unteren Sonotroden sind den unterschiedlichen Fügeebenen anzupassen. Bei sehr langen Metallteilen ist es oft vorteilhaft, das Kunststoffteil der Sonotrode zuzuordnen und das Metallteil im Aufnahmewerkzeug zu halten.

Sofern die Aufnahmebohrungen im Kunststoffteil in Form von Augen mit angespritzt werden, ist zu beachten, dass sich auf der Rückseite Markierungen, meist in Form von Einfallstellen, bemerkbar machen können. Die von den Rohstoffherstellern genannten Verhältnisangaben Wanddicke Auge/Wanddicke Formteil müssen dann beachtet werden.

Zum Erzielen einer spannungsarmen Einbettung der Metallteile mit hoher Ausreiß- und Verdrehfestigkeit ist folgendes zu beachten:

Ein verkantungsfreies Ansetzen der Metallteile lässt sich durch eine Führungsbohrung, die im Durchmesser ca. mm größer als das Metallteil ist, erzielen. Die einzubettenden Metallteile müssen ausreichend geführt werden.

Die Augen sollten im Ubergang zum Kunststoffteil einen Radius 0,2 mm aufweisen, Bild 44.

Die Aufnahmebohrung muf3 etwas kleiner als das einzubettende Metallteil sein, Tabelle 1 .

Sofern konische Metallteile in zylindrische Aufnahmebohrungen eingebettet werden, sollte das Metallteil beim Einlegen etwa bis zur Hälfte in die Aufnahmebohrung einsinken. Das Untermaß der Aufnahmebohrung soll so groß sein, daß das Volumen der beim Einbetten plastifizierten Masse mindestens dem Volumen der Hinterschneidungen bzw. Rändelungen des Metallteiles entspricht.

Bei Sacklöchern muß die Aufnahmebohrung mindestens 2 bis 3 mm tiefer sein ais das Metallteil eingebettet werden soll, um die verdrängte Kunststoffschmelze aufzunehmen.

Wenn hohe Ausreiß- und Verdrehfestigkeiten verlangt werden, soll bei Aufnahmebohrungen in Augen die Wanddicke mindestens 1,5, besser > 2 mm betragen. Die Empfehlungen der Rohstoff-, Maschinen- und Metallteilehersteller sind zu beachten. Beim Einbetten ist die Ampli- tude so klein wie möglich zu wählen, um Spannungen, Rißbildung oder Zerstörungen der Augen zu vermeiden.

Es ist vorteilhaft, mit schwingender Sonotrode aufzusetzen, oder die Ultraschallenergie sofort nach ganz geringem Druckaufbau einzuleiten. Die Einsinkgeschwindigkeit soll gering sein. Der UltraschalI soll nur solange einwirken, bis das Metallteil eingebettet ist. Beim Einbetten ist mit Metallabrieb zu rechnen.

Um die Zugkräfte auf die Gewindeeinsätze gering zu halten, wird empfohlen, den Gewindeeinsatz etwa 0,1 mm über der Kunststoffoberfläche herausstehen zu lassen. Damit stützen sich bei einer Verschraubung die auftretenden Kräfte auf die Stirnfläche des Einsatzes und nicht am Kunststoff ab. Andernfalls steht der Einsatz und die Fügefläche unter dauernder Zugbelastung. Bei dem Gewindeeinsatz, erfolgt die Abstützung am herausragenden Bund.

Die erzielbaren Festigkeiten einiger Thermoplaste sind in der nachfolgenden Tabelle aufgeführt. Je nach Herstellungsbedingungen der Kunststoffteile und Einbettbedingungen können diese unter- oder überschritten werden.

Trenn-Nahtschweißen mit Ultraschall

Textile Flächengebilde (Gewebe sowie Gewirke) mit thermoplastischem Anteil können mittels Ultraschall getrennt und verfestigt werden. Der thermoplastische Anteil sollte mindestens 65% betragen. Trennen mittels Ultraschall kann kontinuierlich bzw. taktweise durchgeführt werden. Das Trennen erfolgt dadurch, dass entweder die Sonotrode oder das Aufnahmewerkzeug als Schnittwerkzeug ausgelegt sind. Zu beachten ist der Verschleiß der Schnittwerkzeuge.

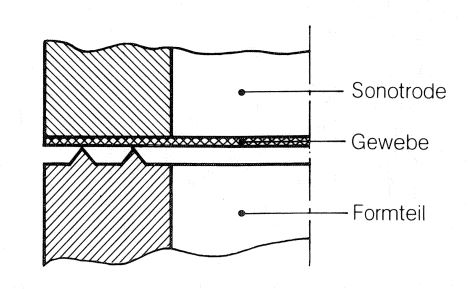

Verbinden von textilen Flächengebilden (z.B. Gewebe mit Formteilen) mit Ultraschall

Eine weitere Sonderanwendung ist das Schweißen von Geweben auf Formteile. Eine Verbindung Gewebe/Formteil ist aber auch möglich, wenn verschiedenartige Kunststoffe aufeinandertreffen. Dabei durchdringt der plastifizierte Kunststoff das Gewebegefüge und man erhält dadurch eine Bindung zwischen Gewebe und Formteil. Es ist günstig, an dem Formteil Energierichtungsgeber vorzusehen.